Espuma de Níquel: O 'Especialista em Produção de Hidrogeno' com uma Estrutura Porosa Tridimensional

A espuma de níquel é um material poroso tridimensional com uma porosidade superior a 90%, semelhante a uma esponja, com tamanhos de poros ajustáveis à escala micrômetro. Sua estrutura única de favo de mel não apenas fornece uma área superficial específica excepcionalmente grande, mas também exibe excelente condutividade elétrica, condutividade térmica e resistência mecânica, tornando-o adequado para vários sistemas eletroquímicos que exigem alta atividade de reação superficial.

Na produção de hidrogênio eletrolítico, a espuma de níquel pode aumentar significativamente a taxa de evolução do gás e a eficiência da reação, e é amplamente utilizada em dispositivos de energia de hidrogênio, baterias de níquel-hidrogênio e eletrodos de íons de lítio. No entanto, seu processo de preparação é sensível ao oxigênio e impurezas, e seu custo relativamente alto continua sendo um dos desafios técnicos no processo de industrialização.

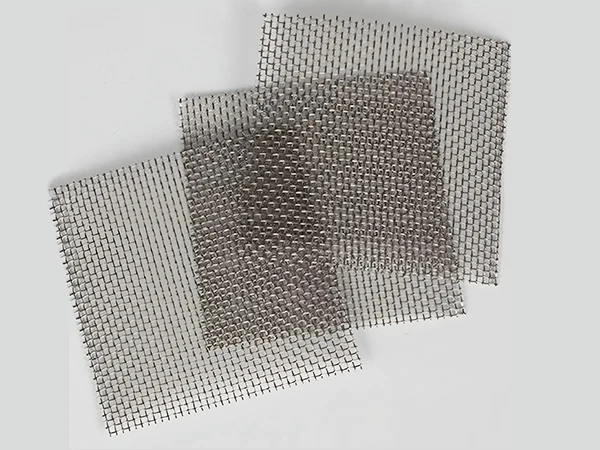

Malha tecida níquel: Um material condutor de alta eficiência com uma estrutura controlável

Malha tecida níquel, Construído a partir de fio de níquel de alta pureza (Ni ≥ 99,5%) através de tecelagem de precisão, está disponível em aberturas quadradas e retangulares, apresentando uma estrutura uniforme e dimensões personalizáveis. Ele exibe excelente condutividade elétrica e térmica, reduzindo efetivamente a resistência e aumentando a densidade de corrente durante a produção de hidrogênio eletrolítico, acelerando a produção de hidrogênio.

Malha tecida níquel também oferece boa resistência à corrosão e flexibilidade, juntamente com excelentes capacidades de processamento. Apesar de um certo risco de oxidação em ambientes de alta temperatura e alta umidade, a malha tecida de níquel é amplamente utilizada nos campos de filtração química, eletrodos de galvanoplastia e gerenciamento térmico eletrônico. É um dos materiais de eletrodos comumente usados e eficientes em sistemas eletrolíticos.

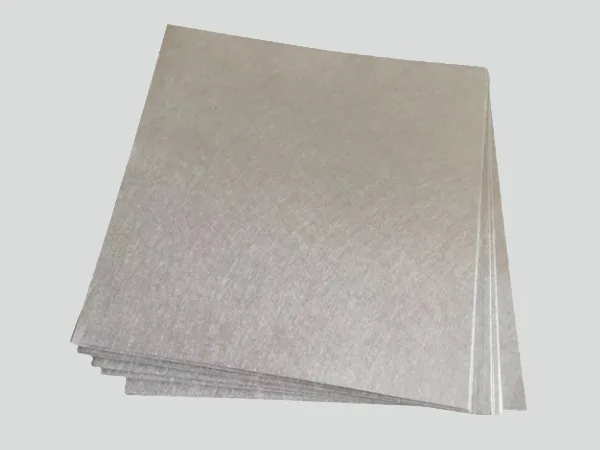

Feltro sinterizado níquel: Microestrutura de alto desempenho Material

Níquel sinterizado feltro É feito de fibras de níquel de alta pureza de nível mícron, formando uma estrutura de malha tridimensional através de um processo de colocação especializado e sinterização a vácuo de alta temperatura, com porosidade ajustável. Possui excelente condutividade elétrica, adsorção eletrolítica e resistência mecânica, capaz de manter operação estável em altas temperaturas de 400-600 °C, tornando-se um material de camada de difusão ideal em células eletrolíticas AEM. Apesar de seu alto custo de fabricação, dificuldade de processamento e potencial passivação superficial durante a operação, é amplamente utilizado em campos de alta qualidade, como produção de hidrogênio verde, catálise, baterias e sensores devido ao seu excelente desempenho eletroquímico e resistência à corrosão.

Titânio sinterizado feltro: O 'Guardião eletrolítico' em ambientes extremos

Titânio sinterizado feltro Feito de fibras finas de titânio aglomeradas em uma estrutura porosa tridimensional com alta porosidade e tamanho uniforme de poros, possui excelente resistência à corrosão e estabilidade química, capaz de manter operação estável a 600-800 ° C.

Sua estrutura facilita a penetração de eletrólitos e a evolução do gás, tornando-o particularmente adequado para ambientes oxidativos ou alcalinos fortes, frequentemente usados como camada de difusão ou material condutor no lado do ânodo das células eletrolíticas PEM e AEM. Embora seja relativamente caro e ainda represente algum risco de corrosão sob condições extremas, sua confiabilidade o torna amplamente utilizado nas áreas de engenharia química, aeroespacial e saúde.

Feltro sinterizado de aço inoxidável: um material versátil e econômico

Fabricado comprimindo e sinterizando fibras finas de aço inoxidável, Aço inoxidável sinterizado feltro Apresenta uma estrutura uniforme com porosidade controlável, combinando resistência mecânica com condutividade elétrica, tornando-o adequado para a maioria dos ambientes de produção de hidrogênio eletrolítico.

Sua estrutura porosa promove a distribuição uniforme do eletrólito e a evolução do gás, assegurando a operação estável e a rentabilidade alta. Embora ligeiramente menos condutor do que os materiais à base de níquel e propenso à oxidação superficial, continua a ser uma escolha confiável para sistemas de produção de hidrogênio com manutenção periódica adequada.

Malha tecida do aço inoxidável: Suporte estrutural estável & durável

Malha tecida do aço inoxidável Tecido a partir de fio de aço inoxidável, apresenta uma estrutura robusta, diversas especificações e excelente resistência à compressão e resistência à corrosão.

Embora sua condutividade elétrica não seja tão alta quanto os materiais à base de níquel, ela tem sido amplamente utilizada como suporte estrutural e uma camada condutora auxiliar em vários dispositivos eletrolíticos industriais.