Espuma de níquel: el "experto en producción de hidrógeno" con una estructura porosa tridimensional

La espuma de níquel es un material poroso tridimensional con una porosidad superior al 90%, que se asemeja a una esponja, con tamaños de poro ajustables a la escala micrométrica. Su estructura de panal única no solo proporciona una superficie específica excepcionalmente grande, sino que también exhibe una excelente conductividad eléctrica, conductividad térmica y resistencia mecánica, lo que la hace adecuada para varios sistemas electroquímicos que requieren una alta actividad de reacción superficial.

En la producción de hidrógeno electrolítico, la espuma de níquel puede mejorar significativamente la tasa de evolución del gas y la eficiencia de la reacción, y se utiliza ampliamente en dispositivos de energía de hidrógeno, baterías de níquel-hidrógeno y electrodos de iones de litio. Sin embargo, su proceso de preparación es sensible al oxígeno y las impurezas, y su costo relativamente alto sigue siendo uno de los desafíos técnicos en el proceso de industrialización.

Malla tejida de níquel: un material conductor de alta eficiencia con una estructura controlable

Malla tejida níquel, Construido del alambre de gran pureza del níquel (≥ 99,5% del Ni) a través de tejer de la precisión, está disponible en aberturas cuadradas y rectangulares, ofreciendo una estructura uniforme y dimensiones adaptables. Exhibe una excelente conductividad eléctrica y térmica, reduciendo efectivamente la resistencia y aumentando la densidad de corriente durante la producción de hidrógeno electrolítico, acelerando así la tasa de producción de hidrógeno.

La malla tejida de níquel también ofrece buena resistencia a la corrosión y flexibilidad, junto con excelentes capacidades de procesamiento. A pesar de un cierto riesgo de oxidación en ambientes de alta temperatura y alta humedad, la malla tejida de níquel se utiliza ampliamente en los campos de filtración química, electrodos de galvanoplastia y gestión térmica electrónica. Es uno de los materiales de electrodo comúnmente utilizados y eficientes en sistemas electrolíticos.

Fieltro sinterizado níquel: Material de alto rendimiento de la microestructura

Fieltro sinterizado de níquel Está hecho de fibras de níquel de alta pureza a nivel de micras, formando una estructura de malla tridimensional a través de un proceso de colocación especializado y sinterización al vacío a alta temperatura, con porosidad ajustable. Posee una excelente conductividad eléctrica, adsorción de electrolitos y resistencia mecánica, capaz de mantener un funcionamiento estable a altas temperaturas de 400-600 ° C, lo que lo convierte en un material de capa de difusión ideal en celdas electrolíticas AEM. A pesar de su alto costo de fabricación, dificultad de procesamiento y potencial pasivación de la superficie durante la operación, es ampliamente utilizado en campos de alta gama como la producción de hidrógeno verde, catálisis, baterías y sensores debido a su excelente rendimiento electroquímico y resistencia a la corrosión.

Fieltro sinterizado de titanio: el 'guardián electrolítico' en entornos extremos

Fieltro sinterizado titanio Hecho de fibras de titanio fino sinterizado en una estructura porosa tridimensional con alta porosidad y tamaño de poro uniforme, posee excelente resistencia a la corrosión y estabilidad química, capaz de mantener un funcionamiento estable a 600-800 ° C.

Su estructura facilita la penetración del electrólito y la evolución del gas, haciéndola particularmente conveniente para los ambientes oxidativos o alcalinos fuertes, de uso frecuente como capa de la difusión o material conductor en el lado del ánodo de las células electrolíticas del PEM y del AEM. Aunque es relativamente costoso y aún presenta cierto riesgo de corrosión en condiciones extremas, su confiabilidad lo hace ampliamente utilizado en los campos de la ingeniería química, la industria aeroespacial y la atención médica.

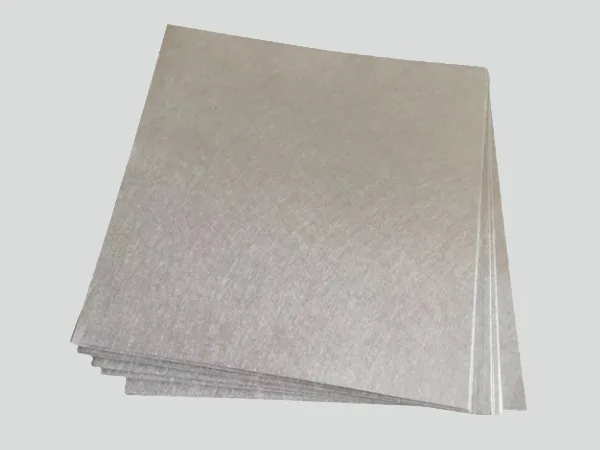

Fieltro sinterizado del acero inoxidable: Un material rentable, versátil

Fabricado comprimiendo y sinterizando las fibras finas del acero inoxidable, Fieltro sinterizado del acero inoxidable Presenta una estructura uniforme con porosidad controlable, que combina resistencia mecánica con conductividad eléctrica, lo que la hace adecuada para la mayoría de los entornos de producción de hidrógeno electrolítico.

Su estructura porosa promueve incluso la distribución del electrólito y la evolución del gas, asegurando la operación estable y la alta rentabilidad. Aunque es ligeramente menos conductor que los materiales a base de níquel y propenso a la oxidación superficial, sigue siendo una opción confiable para los sistemas de producción de hidrógeno con un mantenimiento periódico adecuado.

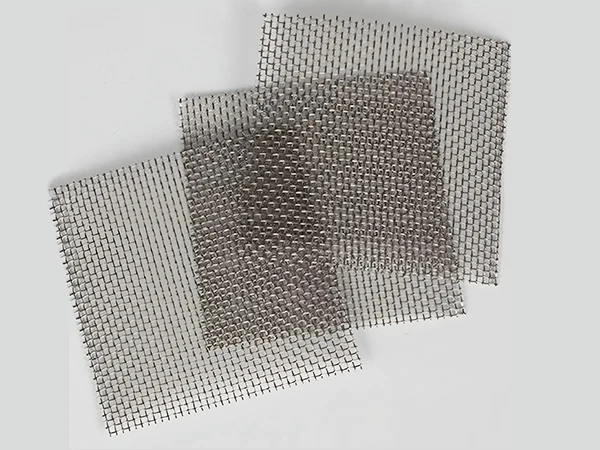

Malla tejida de acero inoxidable: soporte estructural estable y duradero

Malla tejida de acero inoxidable Tejido del alambre de acero inoxidable, ofrece una estructura robusta, especificaciones diversas, y resistencia compresiva y resistencia a la corrosión excelentes.

Aunque su conductividad eléctrica no es tan alta como los materiales a base de níquel, se ha utilizado ampliamente como soporte estructural y una capa conductora auxiliar en varios dispositivos electrolíticos industriales.